Você quer SOLUÇÃO contra o desgaste?

Então eu te apresento o HVOF!

Definição

A mais refinada das técnicas de metalização, o HVOF investe no excesso de velocidade e em baixa transferência térmica. A velocidade das partículas ultrapassa 800 m/s, o que gera deformações altíssimas em cada uma das partículas de revestimento.

O High Velocity Oxy-fuel Flame (HVOF) é um processo de metalização que utiliza a combustão para gerar calor e principalmente a velocidade nas partículas de material de revestimento, em forma de pó. Alta velocidade gera deformação de cada uma das partículas no impacto com o substrato, proporcionando ancoragem mecânica.

A ancoragem mecânica é um mecanismo de adesão mecânico (óbvio), que se baseia em deformação de uma superfície em contato com a outra. Por esse motivo, dispensa qualquer tipo de fusão ou reação química, mantendo constante todas as propriedades do material base.

Isso permite que nenhuma alteração química, metalúrgica ou estrutural seja formada na sua peça que está sendo revestida. Aumentamos a vida útil da superfície em mais de 1000% sem diminuir em NADA a vida útil estrutural.

Essa manutenção das propriedades da base é inviável em quase todos os processos de revestimento, como o cromo-duro. Diversos estudos já comprovaram que as trincas (existentes em todos os revestimentos de cromo-duro) são transferidas para a superfície das suas peças, diminuindo a vida estrutural.

O cromo-duro não só é pior quanto às resistências aos desgastes abrasivo e corrosivo, mas também prejudica sua peça em outros fatores. Quem quer resolver o problema não faz alguma coisa que atrapalha, não é mesmo?

Quando utilizado para aplicar carbonetos (material mais utilizado no processo), o HVOF atinge propriedades surpreendentes, que podem mudar toda a filosofia de manutenção de uma empresa.

Se você está acostumado a fazer substituições constantes, sendo obrigado a manter grande estoque de reposição e incontáveis funcionários que tentam fazer com que a manutenção não seja tão prejudicial, saiba que não precisa ser assim.

Com revestimentos aplicados por HVOF, a taxa de desgaste dos seus componentes pode diminuir em até 1500%! Não é “bom demais para ser verdade”, é ciência e inteligência industrial.

Mas como funciona o processo de HVOF?

Existe uma pistola, como em todas as técnicas de metalização. Dentro dessa pistola são introduzidos um comburente (o oxigênio) e um combustível. Ainda na parte interna da pistola, uma ignição inicia a chama que eleva drasticamente a pressão interior, forçando os produtos de combustão a saírem em velocidade ultrassônica pelo bico.

O material de aspersão é colocado nessa chama em forma de pó, que rapidamente atinge um estado físico de semi-fundido, que é extremamente deformável, favorecendo a deformação no impacto. A velocidade de cada partícula muitas vezes ultrapassa 800 m/s, formando um revestimento muito compacto (menos de 2% de porosidade/vazios).

Como é feito?

Você já tomou a decisão de melhorar drasticamente seus resultados e diminuir os custos com manutenção de uma maneira que parecia impossível. Então sua peça é encaminhada para a DURAMAIS.

Em um de nossos tornos ou fresadoras, é removida da superfície da peça uma espessura de material igual à camada de revestimento requerida, de no máximo 0,3mm.

A preparação continua com a limpeza termoquímica. Para sua realização a peça é aquecida à pelo menos 70°C, fazendo com que as oleosidades sejam expelidas e queimadas. Para completar, a peça é limpa com solvente de óleos.

A limpeza continua com o jateamento abrasivo, feito em cabine própria para tal execução. O jateamento não só promove limpeza profunda, mas também gera rugosidade superficial na peça. Essa rugosidade auxilia na deformação das partículas que eu falei no tópico anterior.

A granalha utilizada no jateamento é de óxido de alumínio marrom. Ela impede que a superfície seja oxidada durante o jateamento, melhorando ainda mais a adesão do revestimento.

Terminado o processo de limpeza mecânica por jateamento abrasivo, a peça é conduzida para a cabine de revestimento, que possui isolamento acústico especial, impedindo que os ruídos da chama ultrassônica prejudiquem os operadores.

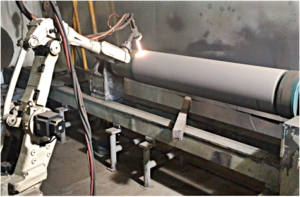

Um dos robôs da DURAMAIS é programado para a manipulação da pistola. Essa manipulação é fundamental para a qualidade do revestimento. A camada máxima por passe não deve, em nenhuma hipótese, superar 0,01mm. Quando muito material é aspergido em um só ponto de “uma só vez”, existe o risco de trincas. Além disso, quanto maior é a deposição pontual, maior é a porosidade do revestimento, que remove aderência e dureza final.

Depois de programar o robô, o operador inicia o processo de revestimento por HVOF de sua peça, controlando a temperatura abaixo de 80°C. O controle de temperatura é mais uma garantia que o revestimento vai ser completamente livre de avarias.

Se a camada de revestimento for de 0,3mm, será aplicado 0,4mm. Por quê?

Para que seja possível desempenhar a fase de acabamento. O material a ser removido deve ser suficiente para garantir rugosidade máxima de 0,2 Ra.

A baixa rugosidade garante diminuição do coeficiente de atrito, que diminui o desgaste abrasivo.

Ou seja, além de ser muito mais resistente ao desgaste, o material ainda é preparado de forma a diminuir a ocorrência desse mecanismo. O resultado é uma peça com durabilidade que você nunca sequer imaginou.

Comece a dar adeus para seu estoque de peças de reposição! Os recursos vão sair do departamento de manutenção e vão direto para a produção. Em outras palavras: você vai parar de investir em não perder dinheiro e vai começar a investir no que gera dinheiro.

Materiais de aplicação

Uma das vantagens do HVOF é a gama de materiais que são passíveis de aplicação pelo processo. Apesar disso, em função das propriedades, os mais aplicados são os carbonetos duros.

Especialmente o Carboneto De Tungstênio e o Carboneto De Cromo.

Os dois materiais possuem altíssima resistência abrasiva e corrosiva. O carboneto de tungstênio deve ser utilizado quando a temperatura de trabalho não supera 400°C, enquanto o carboneto de cromo é mais indicado para trabalho a quente, até 850°C.

Ainda existe a possibilidade de aplicar matéria que contenha os dois carbonetos, onde existe literalmente uma mescla das propriedades dos dois revestimentos.

Quer saber um pouco mais dos revestimentos por carboneto de tungstênio, carboneto de cromo e carboneto de tungstênio com carboneto de cromo? Acesse nossas páginas sobre os materiais.

CARBONETO DE TUNGSTÊNIO COM CARBONETO DE CROMO

Alguns serviços