Você já pensou aumentar a durabilidade das bobinas de trefila em 500% ou mais?

Pois é sobre como fazer isso, que esse texto trata. Uma maneira prática de aumentar a vida dessas peças, para reduzir drasticamente os custos com manutenção e acabar com as horas desnecessárias de parada de produção.

Parece ser mentira de tão bom?

Bom demais, com certeza. Mas mentira, de jeito nenhum!

A questão é entender o porque essas peças têm de ser substituídas e atacar exatamente no ponto certo.

A estrutura das bobinas é superdimensionada em relação aos esforços sofridos. O que retira a condição de trabalho delas é o desgaste.

Basicamente 2 mecanismos de desgaste retiram material da superfície, o que gera marcas indesejáveis nos arames e impede o bobinamento seja feito da maneira correta.

São eles, abrasão e fadiga de contato.

O primeiro não é novidade para quem tem trabalho constante com operações de trefila, o segundo geralmente passa despercebido, mas é o principal mecanismo de desgaste das bobinas.

Abrasão é a remoção de material de uma superfície mais macia por outra mais dura, pelo fenômeno do microcorte. Pode acontecer tanto quando um material duro é comprimido sobre um macio, em movimento relativo (abrasão a dois corpos), ou quando uma superfície comprime e arrasta um terceiro corpo (geralmente pequenas partículas como grãos de sujeira, areia, etc), duro, sobre a outra superfície, mais macia que o particulado (abrasão a três corpos).

A abrasão desgasta as bobinas sempre que o arame desliza sobre a bobina. Esse fenômeno é recorrente no bobinamento, mas não é preferencial.

O movimento ideal da bobina em relação ao arame é o de rolagem. Nesse, a velocidade do arame e da bobina no ponto de contato é a mesma, sendo impossível haver abrasão, já que não existe movimento relativo. Óbvio que a prática é um pouco diferente da teoria, o que faz com a abrasão ocorra durante pequenos arrastes sucessivos.

É aí que entra a fadiga de contato. Esse mecanismo de remoção de material é similar à fadiga estrutural, mas nesse caso (como o próprio nome já diz) se limita à superfície.

Fadiga de contato é o mecanismo de desgaste que acontece por deformações cíclicas. Repedidas presenças e ausências de cargas sobre o mesmo ponto fazem com que tensões de fadiga sejam geradas. A fadiga fragiliza a coesão do material, reduzindo a resistência à fratura. A ocorrência constante do fenômeno faz com que as partículas sejam tão fragilizadas que cheguem ao ponto de romper a conexão, fraturando pequenas partículas.

Para que o arame seja enrolado sob tensão, como é o ideal na operação de trefila, é impossível eliminar os dois mecanismos. Mas se a solução não está em evitar o desgaste, onde pode ser alterado para resolver o problema?

Se você pensou no material, está repleto de razão.

Materiais mais resistentes aos dois tipos de desgaste citados aumentariam a resistência da bobina, sem mexer em nada no processo de trefila.

Mas já imaginou trocar todo o material de fundição das bobinas para um mais nobre? Ainda mais de uma peça que já é estruturalmente superdimensionada? Inviável não é mesmo?

E mesmo se não fosse, quase nenhum material conseguiria oferecer resistência mecânica e ainda reduzir o desgaste desses mecanismos em mais de 500%, como prometido.

Pois é ai que entra o revestimento de carboneto de tungstênio, feito exatamente para suportar os diversos tipos de desgaste, como nenhum outro material consegue.

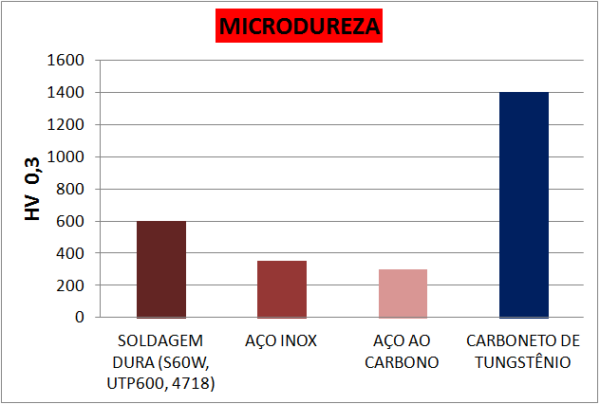

A dureza desse revestimento é pelo menos 2 vezes maior do que a dos outros materiais comumente utilizados na superfície das bobinas, na região de contato com o arame.

Maior dureza significa menor quantidade de riscos, durante o arraste do arame, e deformações menores durante o contato. Em outras palávras, o revestimento impede que os mecanismos (inevitáveis) sejam condições críticas, já que o carboneto de tugstênio não é sensível à eles.

O revestimento de carboneto de tungstênio, quando realizado pelo processo HVOF, uma das técnicas de metalização, não cria união física com a bobina, além de não prejudicar nem a geometria (empeno), nem a condição metalúrgica dela.

O HVOF gera adesão do material, fundido, com a bobina pela imposição de alta velocidade das partículas de revestimento, que se deformam fortemente no impacto. Esse mecanismo de adesão é chamado “Ancoragem Mecânica”.

Como não existe união física, a casca de revestimento não gera nenhuma influência estrutural na bobina, como acontece quando o revestimento por solda é utilizado.

A soldagem permite que as trincas e poros, vindos do revestimento, façam parte da bobina, já que após o revestimento peça e material de adição se tornam “um só”.

O fenômeno térmico-metalúrgico, existente na maior parte dos revestimentos também não ocorre quando é depositado carboneto de tungstênio por HVOF. A peça permanece com estrutura metalurgia intacta, sem nenhuma possibilidade de fragilização ou empeno.

Tudo isso, com a durabilidade que fará as bobinas durarem pelo menos 5 vezes mais que de costume.

A unidade de Vespasiano da Belgo Bekaert de Arames, até o início de 2017, optava por outros revestimentos em suas bobinas, tentando evitar o desgaste de diversas formas. Quando nós da DURAMAIS visitamos a empresa e contamos as melhorias previstas, os responsáveis quiseram pagar para ver.

Desde então a DURAMAIS reveste pelo menos 4 bobinas por mês para essa unidade. A solução agradou tanto que eles simplesmente deixaram todos os outros processos de lado, abraçando o aumento de vida útil que antes eles acreditavam ser impossível.

A solução não é milagrosa, é científica e comprovada no campo!

Um fato importante é que a Belgo Vespasiano não recupera as bobinas para outros clientes. É para ela mesma. Ela utiliza as bobinas e Ela sofria com as antigas paradas. O revestimento removeu as dores e os custos dela e por isso agora todas as recuperações são feitas com carboneto.

A maior parte das empresa que tentam resolver os problemas de desgaste com bobinas, tentam soluções mais conhecidas, como soldagem e tratamento de cementação-têmpera-revenimento.

Como já falado anteriormente, soluções que alteram a estrutura da bobina devem ser evitadas. Pode ser que você esteja resolvendo um problema, mas com certeza estará criando outro.

Além disso, mesmo que não existisse a fragilização estrutural nos processos de solda e tratamento, eles nunca conseguiriam atingir a mesma redução de custos que o revestimento de carboneto de tungstênio por HVOF.

E quando eu ressalto a redução de custos com manutenção, eu quero dizer todos os custos com manutenção. Muitas vezes esse custo é tomado como o investimento desprendido para substituir/recuperar a bobina. Mas o custo com a mão de obra especializada e (principalmente) o preço pago para ficar com a maquina parada durante a manutenção também fazem parte do custo com manutenção.

Atingir a redução de custo que toda empresa almeja pode ser raro, mas não é impossível. Estou te apresentando uma técnica que garantidamente fará que você veja a redução acontecer. Não vão precisar anos levantando dados para perceber uma mínima diminuição. Ficará estampado! Todos que trabalham com as bobinas irão perceber que a vida delas aumentou tanto que o custo com certeza abaixou significativamente.

O que você precisa fazer para ter esse resultado?

Entrar em contato com o departamento de vendas da DURAMAIS hoje mesmo, para marcar uma visita.

Não é só mandar a cotação?

Se você quiser pode até ser dessa forma, mas nós oferecemos o serviço gratuito de avaliação das condições e tipos de desgaste da sua peça em especial, para que o revestimento mais adequado seja feito.

Se tratando de bobinas, posso afirmar com 95% de certeza que o material será o carboneto de tungstênio. Mas diferentes materiais são utilizados como aglomerantes e aditivos no pó de carboneto de tungstênio para melhorar algumas de suas propriedades, como a resistência corrosiva.

Quando você ligar, peça para falar com o vendedor e explique a sua situação. Ele irá marcar uma visita com você e já fará a visita preparado para realizar a avaliação necessária.

Quando a bobina é entregue na DURAMAIS, tiramos fotos (serão anexadas no relatório) e fazemos medições na região de trabalho do arame. Como a bobina geralmente está com dimensional “perdido”, ela recebe um revestimento de almofada de aço inoxidável 420, também por metalização. Nessa etapa é possível recuperar até 20 mm de diâmetro da bobina.

Sobre a almofada é aplicada uma camada de 0,35 mm de espessura de carboneto de tungstênio. Essa camada passa por retifica e polimento, restando 0,25 mm de revestimento com rugosidade inferior a 0,2 Ra, que impossibilita qualquer marca no arame e permite a fluidez ideal de bobinamento.

A peça é entregue completamente limpa (interno e externo), com pintura anticorrosiva em toda a região que o arame não tem contato.

Para que não existam impactos da região revestida durante o percurso, enviamos a peça dentro de caixas de madeira fabricadas sobre medida.

É importante ressaltar que todas as bobinas recebem marcação com o emblema da DURAMAIS e com o número da ordem de serviço interna, que permite rastreabilidade de qualquer ocorrência futura.

O vendedor faz acompanhamento no dia da montagem e depois mensalmente (pelo menos), avaliando o desempenho do revestimento a fim de comprovar e quantificar a redução de custos obtida.

Todos os clientes com quem converso me contam do arrependimento de não terem começado a revestir as peças que se desgastam antes. Cada dia que passa para você, pode ser mais um do qual você irá se arrepender por ter deixado essa informação de lado, ou um que você irá aproveitar os benefícios da sua escolha.