Acreditaria em mim, se eu falasse que suas hastes hidráulicas não duram nem um terço do que deveriam?

E se eu dissesse que conheço uma maneira simples de aumentar a durabilidade para, pelo menos, 3 vezes mais do que é hoje.

Se ler esse texto até o fim, você saberá como diminuir os custos com manutenção de hastes e mais importante, com todo o sistema hidráulico.

Isso porque 80% de todos os problemas hidráulicos vêm do fluido de trabalho, com vazamentos e impurezas, e 40% de todos os problemas com fluidos são causados pelas hastes hidráulicas.

Mesmo uma haste em perfeito estado já permite alguma contaminação do fluido de trabalho, pois essa entra em contato com o ambiente externo ao cilindro e depois retorna para o interior.

Isso acontece porque tanto o anel quanto a vedação devem permitir a saída e entrada de um filme de óleo sobre a haste, que reduz a taxa de corrosão. Mas é aí que hastes em bom estado permitem a contaminação do fluido.

É para esse pequeno grau de contaminação que existem os elementos filtrantes. Não existe mecanismo perfeito e com hastes e elementos filtrantes em boas condições é possível atingir valores surpreendentes de vida útil do circuito hidráulico.

O problema real vive em circuitos com hastes danificadas. Riscos, pites de oxidação e desgaste fazem com que mais partículas penetrem o atuador, causando um grau de contaminação que os filtros não são capazes de resolver.

Aposto que você já criou uma desculpa na sua cabeça: “Mas se eu tiver que trocar ou reformar a haste toda vez que existir qualquer dano, não terei condições de bancar”.

A solução prática e simples é exatamente para reduzir o seu custo!

Os riscos são capazes de carregar partículas em seu interior, além de danificar as vedações, permitindo mais entrada de partículas e de quebra, vazamento.

Os pites de oxidação, além de todos os malefícios causados pelos riscos, também permitem que o fluido carregue ativos de oxidação, que irão destruir o sistema por dentro.

Desgaste é a principal causa de vazamento das vedações da haste. Ele causa a perda de massa desigual das vedações, fazendo com que a aplicação da carga seja levemente deslocada. Esse fenômeno é extremamente perigoso, pois causa travamento do cilindro e muitas vezes, sua perda.

A causa desses problemas extremamente indesejáveis são dois mecanismos de desgaste bem conhecidos por nós, da mecânica geral. São eles a abrasão e a corrosão.

Na haste a abrasão se dá, na maior parte das vezes, a três corpos. Isso quer dizer que um segundo corpo (geralmente o anel de vedação ou a vedação da haste) pressiona uma partícula abrasiva sobre a haste, durante o movimento de avanço ou retorno.

Falhas de montagem também podem gerar abrasão da superfície haste, principalmente quando o alinhamento e concentricidade com a camisa não é bem feito.

O outro mecanismo é a corrosão. Esse processo é inevitável para os componentes mecânicos. A questão é quando isso vai acontecer. O ambiente corrosivo em contato com a superfície da haste é nocivo, mas o pior acontece quando o ponto de corrosão sofre abrasão. Isso expõe uma nova região mais propensa a sofrer nova corrosão, que aciona um ciclo vicioso.

Os mecanismos de corrosão são a maneira natural de interação tribológica. Nós não estamos aqui para mudar as leis da natureza, mas para aprender a conviver com elas. Para que a haste trabalhe nos ambientes em que trabalha hoje, abrasão e corrosão são inevitáveis.

A solução não está na ação degradante sobre a haste, mas sim na resposta que a haste dá para essa ação.

A reação da haste em relação ao desgaste se dá pelo material da superfície. Se quisermos mudar e melhorar o desempenho desse componente, para reduzir custos, é necessário mudar o revestimento utilizado.

O revestimento de cromo duro na maior parte das vezes é a opção, tanto na fabricação quanto na recuperação das hastes, por ser aquele com menor investimento inicial, mas com certeza não é o com maior custo-benefício. E você pode estar se perguntando: “Se existe uma solução melhor, porque as fabricantes não utilizam”?

Essa resposta é simples. A fabricante não precisa te entregar o produto com maio durabilidade de todos. Ela precisa te entregar o produto que dure até a garantia. Isso não reduz o seu custo, mas reduz o dela e ainda a ajuda a vender mais, em função do preço.

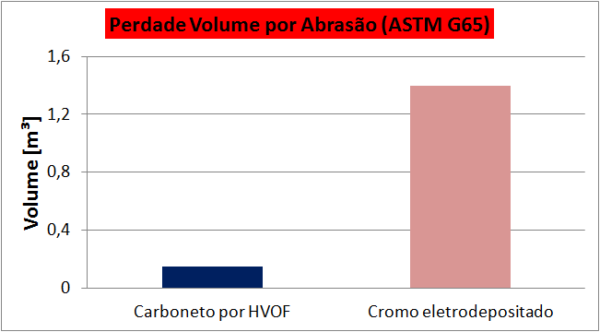

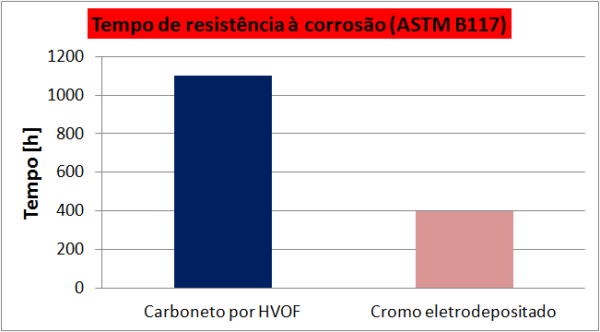

No início desse texto existem dois gráficos comparando o cromo duro com o carboneto de tungstênio com níquel-cromo, aplicado por HVOF.

Mesmo com investimento inicial maior, vejam o aumento drástico de durabilidade que o revestimento traz. Temos que lembrar que a haste com problemas não é uma questão isolada. Ela é a maior causadora de todos os problemas no circuito inteiro.

A empresa SOTREQ, além de revendedora oficial da CATERPILLAR, também é referência em recuperação de cilindros hidráulicos dos veículos fora de estrada. A técnica do cromo duro como material de deposição já foi posta de lado por essa empresa, que compra o revestimento de carboneto de cromo para recuperar os cilindros de maneira satisfatória para os clientes.

A U&M MINERAÇÂO, até 2016, fazia a recuperação das hastes de sua frota de foras de estrada com cromo duro. Em 2017 a história mudou.

Diferente de diversas outras empresas que fazem manutenção dos veículos de terceiros, essa possui frota própria! Ela mesma utiliza e convive com os problemas. Quando um cilindro trava, é ela quem tem prejuízo. Quando o fluido fica comprometido, é ela quem paga a troca. Ela vive os dois lados.

Essa diferença é fundamental na análise. A U&M quer a solução que gere os melhores resultados, pois é ela planta e colhe os resoltados das próprias decisões.

E nessa busca por menor custo com manutenção, eles quiseram realizar um teste com carboneto aplicado por HVOF.

Ainda na fase de testes, já era perceptível a enorme diferença.

Hoje a prestação de serviços de recuperação de hastes é frequente e a intenção declarada da U&M é, na medida do possível, substituir o revestimento de TODAS as hastes para carboneto duro.

Mesmo com essa prova concreta, algum cético com um pouco mais de conhecimento poderia dizer: “Mas a dureza do cromo duro é de 900HV e a do carboneto, 1400. Não era pra ter uma diferença tão grande”.

A diferença de resistência ao desgaste não vem só das propriedades. O carboneto aplicado por HVOF é um revestimento extremamente compacto, que realmente isola a superfície da haste do ambiente. E o cromo duro não é!

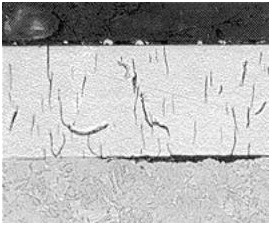

TODO revestimento de cromo duro eletrodepositado, não importa o know-how da empresa ou a qualidade dos equipamentos e soluções, possui microtrincas (micrografia abaixo) quando a dureza supera 600HV.

Essas microtrincas, mostradas na figura acima, permitem que a atmosfera permeie o revestimento e entre em contato com a peça, permitindo oxidação do aço abaixo do revestimento.

Em casos extremos as trincas podem ser vistas a olho nu, como na imagem a seguir. Se isso acontece com sua haste, CUIDADO. Já é comprovado que a propagação de trincas de cromo eletrodepositado penetra a base de aço. Assim, você não está só utilizando um revestimento de baixa vida útil, como está diminuindo a resistência mecânica da haste.

Além da corrosão facilitada, as arestas superiores das trincas são pontos frágeis que aumentam a taxa de desgaste por abrasão. Mesmo com dureza considerável, a resistência à abrasão não é boa (esses dois conceitos têm forte relação, mas não são sinônimos). Mesmo um revestimento de carboneto duro com mesma dureza que o cromo duro, teria resistência abrasiva maior.

Esses dois fatores combinados geram diferença de vida útil de pelo menos 300%.

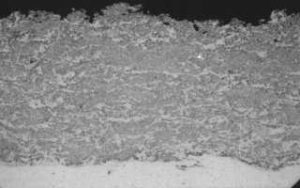

Para compararmos, trouxe também uma micrografia de um revestimento de carboneto duro aplicado por HVOF. Perceba que não existe como o ambiente se conectar com a superfície do substrato.

O revestimento é completamente livre de trincas e possui altíssima densidade, em função da velocidade com que as partículas impactam a peça.

Mesmo provando a ineficiência do cromo duro para revestir hastes, algumas pessoas ainda insistem em optar por não fazer o texto com carboneto duro por que “o cromo duro é mais barato”.

Será mesmo?

Quando um revestimento anti-desgaste é feito sobre uma superfície, a ideia não é fazer por que o custo do revestimento dividido pelo tempo menor. O objetivo é reduzir os custos que a peça sem o revestimento traz.

Se nós partirmos de um ponto baixo, onde o revestimento por carboneto dura apenas 3 vezes mais (geralmente o aumento é maior) e supormos que o preço é 5 vezes o do cromo duro, ainda assim seria melhor fazer o revestimento por HVOF.

Isso porque, apesar de nesse exemplo específico a recuperação/fabricação ficar mais onerosa, o custo geral diminui necessariamente.

Para começar, com 3 vezes menos paradas, o custo de hora-máquina inativa será 3 vezes menor também. Esse talvez seja o custo maior para todas as empresas e em muitos casos, é simplesmente deixado de lado.

Outro custo é o de peças substituídas por desmontagem. Algumas vedações, retentores e anéis guia devem ser substituídos sempre que o cilindro é desmontado. Novamente, 3 vezes menos esse custo.

A mão de obra especializada também pode ser praticamente cortada por 3, já que as paradas poderão ser melhor distribuídas.

E como já dito anteriormente, a principal fonte de contaminação do fluido é a haste. E a principal fonte de problemas com circuitos hidráulicos é o fluido. Logo, melhorar o revestimento da haste ainda traz economia em todos os outros componentes, como motobomba, válvulas e filtros.

Na maior parte dos casos a redução de custo acontece também no âmbito do revestimento. Nesses o aumento de lucro é expressivo demais.

Quando você aceita fazer o teste e realmente avalia o desempenho da haste, comparando o custo gerado por cada um dos revestimentos, não existe retorno.

Na DURAMAIS, o revestimento de carboneto por HVOF tem camada de até 0,3 mm. Quase 400% mais espesso que o revestimento usual de cromo duro, garantindo isolamento do ambiente ainda maior.

Mas algumas hastes estão com danos mais profundos do que 0,3 mm. Inclusive nós já recuperamos hastes que estavam trabalhando em situações extremas, com 4 mm de desgaste pontual. Nesses casos a haste deve ser sucateada?

Não! Quando a haste tem desgaste pontual expressivo, mas continua com propriedades mecânicas satisfatórias, é aplicado um revestimento de almofada para retornar a haste à dimensão de trabalho.

A almofada é um revestimento de aço inoxidável classe 420, aplicado também por metalização, em camadas máximas de 15 mm. Isso que dizer que podemos recuperar até 30 mm de diâmetro da haste.

Após a aplicação da almofada (quando é necessário), a haste tem a superfície preparada para a aplicação do carboneto por HVOF. O mesmo acontece quando não existe pré-aplicação de inox.

A superfície é rebaixada em até 0,3 mm (medida de raio), passa por limpeza química com solvente, é aquecida para remoção de óleos e então entra em cabine com isolamento acústico para ser jateada com granalha abrasiva de óxido de alumínio marrom. A preparação descrita impede a existência de qualquer oxidação, oleosidade ou sujeira na superfície da haste.

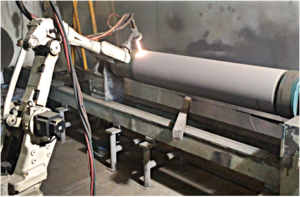

Depois da preparação, a peça é deslocada para a cabine de metalização, onde acontece o revestimento de carboneto com a pistola de HVOF. A pistola é manipulada por robô, que garante que a camada não exceda a espessura por passe máxima de 0,01 mm (foto abaixo). A temperatura do processo é controlada por pirômetro em no máximo 80°C.

Quando a camada atinge a dimensão desejada, a peça é removida da cabine. A medida deve ser pelo menos 0,15 mm maior que a camada final, pois após o revestimento a peça passa por retífica e polimento, até que a rugosidade atinja valor menor que 0,2 Ra. Uma foto da haste de suspensão dianteira de caminhão fora de estrada, após receber o polimento do revestimento, é vista na imagem a seguir.

O revestimento de carboneto por HVOF é exatamente a solução para aumentar a vida da sua haste em no mínimo 300%. Isso significa que a vida útil de todos os seus componentes do sistema hidráulico aumentarão em pelo menos 96% (40% de toda a contaminação de fluido é causada pela haste e 80% de todos os problemas hidráulicos são causados pelo fluido).

O mais importante é compreender que revestir com carboneto significa reduzir os custos atuais. Significa parar menos. Logo, lucrar mais.

Os problemas usuais com travamento de cilindros e válvulas se tornam as mais raras exceções. Chegam a ser uma surpresa.

O vazamento, comum em muitos sistemas depois de poucos meses de trabalho, são erradicados.

As vedações ganham sobrevida considerável, já que não ocorre nenhum pite de corrosão ou risco com rebarba para danifica-las, nem desgaste pontual que gere carga concentrada.

É bom demais fazer checagem de um circuito e não encontrar nada para resolver. É só preencher o checklist com vários Ok’s.

Ler esse conteúdo e não fazer nada a respeito não muda o seu patamar como profissional, nem eleva a competitividade da empresa.

Para trazer mudanças concretas para a sua realidade basta uma ligação. Faça contato com a DURAMAIS e peça para falar com um vendedor.

Você recebe um engenheiro mecânico especializado em revestimentos por metalização na sua empresa, que vai avaliar todas as condições e tipos de desgaste da sua haste.

A DURAMAIS dá GARANTIA que a redução de custos vai acontecer!